本周我们继续上周的文章。

1.2 电解电容器

电解电容器所用的电介质是铝腐蚀形成的氧化铝,介电常数为8~8.5,工作介电强度约为0.07V/A(1μm=10000A)。然而,不可能达到这样的厚度。铝层厚度降低了电解电容器的容量因数(比电容),因为铝箔必须经过蚀刻形成氧化铝膜才能获得良好的储能特性,而表面会形成许多凹凸不平的表面。另一方面,低电压时电解质的电阻率为150Ωcm,高电压(500V)时电解质的电阻率为5kΩcm。电解质的较高电阻率限制了电解电容器可承受的 RMS 电流,通常为 20mA/μF。

由于这些原因,电解电容器设计的最大电压通常为 450V(一些个别制造商设计为 600V)。因此,为了获得更高的电压,必须通过串联电容器来实现。然而,由于每个电解电容器的绝缘电阻不同,因此必须将电阻器连接到每个电容器以平衡每个串联电容器的电压。另外,电解电容器是有极性的器件,当施加的反向电压超过1.5倍Un时,就会发生电化学反应。当施加的反向电压足够长时,电容器就会溢出。为了避免这种现象,使用时应在每个电容器旁边接一个二极管。另外,电解电容的耐电压浪涌能力一般为1.15倍Un,好的可以达到1.2倍Un。因此设计者在使用时不仅要考虑稳态工作电压,还要考虑浪涌电压。综上所述,可以得出如下薄膜电容器与电解电容器的对比表,见图1。

2、应用分析

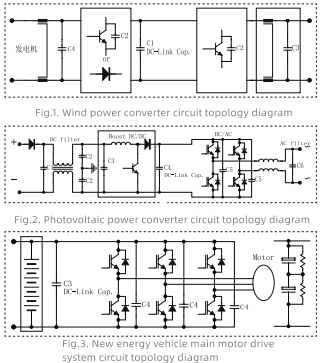

作为滤波器的直流链路电容器需要高电流和高容量设计。一个例子是新能源汽车的主电机驱动系统,如图3所示。在此应用中,电容器起到去耦作用,并且电路具有高工作电流。薄膜DC-Link电容器的优点是能够承受大的工作电流(Irms)。以50~60kW新能源汽车参数为例,参数如下:工作电压330Vdc,纹波电压10Vrms,纹波电流150Arms@10KHz。

则最小电容量计算如下:

这对于薄膜电容器设计来说很容易实现。假设使用电解电容,如果考虑20mA/μF,满足上述参数的电解电容的最小电容量计算如下:

这就需要多个电解电容并联才能获得这个电容。

在过电压应用中,如轻轨、电动公交车、地铁等。考虑到这些电源是通过受电弓连接到机车受电弓上的,在运输行驶过程中,受电弓与受电弓之间的接触是间歇性的。当两者不接触时,电源由DC-L墨水电容支持,当恢复接触时,就会产生过电压。最坏的情况是断开时直流母线电容器完全放电,放电电压等于受电弓电压,当恢复接触时,产生的过电压几乎是额定工作Un的两倍。对于薄膜电容器,无需额外考虑即可处理直流链路电容器。如果使用电解电容,过电压为1.2Un。以上海地铁为例。Un=1500Vdc,对于电解电容要考虑的电压为:

然后将6个450V电容串联起来。如果在600Vdc至2000Vdc甚至3000Vdc中使用薄膜电容器设计,则很容易实现。另外,电容器完全放电情况下的能量在两个电极之间形成短路放电,通过DC-Link电容器产生很大的浪涌电流,这对于电解电容器通常是不同的,以满足要求。

此外,与电解电容器相比,DC-Link 薄膜电容器可设计实现非常低的 ESR(通常低于 10mΩ,甚至低于 <1mΩ)和自感 LS(通常低于 100nH,在某些情况下低于 10 或 20nH) 。这使得DC-Link薄膜电容器在应用时可以直接安装到IGBT模块中,从而使母线可以集成到DC-Link薄膜电容器中,从而在使用薄膜电容器时无需专门的IGBT吸收电容器,节省了设计师投入了大量资金。图2.图3显示了部分C3A和C3B产品的技术规格。

三、结论

早期,出于成本和尺寸的考虑,DC-Link电容器大多采用电解电容器。

但电解电容受电压、电流承受能力影响(ESR比薄膜电容高很多),因此需要将多个电解电容串并联,才能获得大容量,满足高电压使用的要求。另外,考虑到电解质材料的挥发,应定期更换。新能源应用一般要求产品寿命为15年,因此在此期间必须更换2至3次。因此,整机的售后服务存在相当大的成本和不便。随着金属化镀膜技术和薄膜电容器技术的发展,用超薄OPP薄膜(最薄2.7μm,甚至2.4μm)生产电压从450V到1200V甚至更高的大容量直流滤波电容器已经成为可能。安全膜汽化技术。另一方面,DC-Link电容与母线的集成使得逆变模块设计更加紧凑,并大大降低了电路的杂散电感,从而优化了电路。

发布时间:2022年3月29日