本周我们将继续上周的文章。

1.2 电解电容器

电解电容器中使用的介质是铝腐蚀形成的氧化铝,其介电常数为 8 至 8.5,工作介电强度约为 0.07V/A(1µm=10000A)。然而,实际操作中无法达到如此大的厚度。铝层厚度会降低电解电容器的容量系数(比电容),因为为了获得良好的储能特性,必须对铝箔进行蚀刻以形成氧化铝薄膜,而蚀刻后的表面会形成许多不平整的面。另一方面,电解液的电阻率在低电压下为 150Ω·cm,在高电压(500V)下为 5kΩ·cm。较高的电解液电阻率限制了电解电容器能够承受的有效值电流,通常为 20mA/µF。

鉴于以上原因,电解电容器的典型设计最大电压为450V(部分厂商设计为600V)。因此,若要获得更高的电压,必须将电容器串联起来。然而,由于每个电解电容器的绝缘电阻不同,必须在每个电容器上连接一个电阻,以平衡串联电容器之间的电压。此外,电解电容器是极化器件,当施加的反向电压超过1.5倍Un时,会发生电化学反应。如果反向电压持续时间足够长,电容器会发生溢流。为了避免这种情况,使用时应在每个电容器旁边连接一个二极管。另外,电解电容器的浪涌电压耐受能力通常为1.15倍Un,优质电容器可达1.2倍Un。因此,设计人员在使用电解电容器时,不仅要考虑稳态工作电压,还要考虑浪涌电压。综上所述,可以绘制出薄膜电容器和电解电容器的对比表,如图1所示。

2. 应用分析

直流母线电容器作为滤波器需要高电流和高容量设计。例如,如图3所示的新能源汽车主电机驱动系统。在该应用中,电容器起到去耦作用,且电路具有高工作电流。薄膜直流母线电容器的优势在于能够承受较大的工作电流(Irms)。以50~60kW新能源汽车为例,其参数如下:工作电压330Vdc,纹波电压10Vrms,纹波电流150Arms@10KHz。

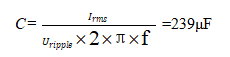

然后,最小电容量计算如下:

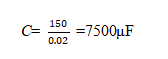

这对于薄膜电容器的设计来说很容易实现。假设使用电解电容器,并考虑 20mA/μF 的电流密度,则满足上述参数的电解电容器的最小电容计算如下:

这需要多个并联的电解电容器才能获得这种电容。

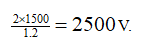

在轻轨、电动公交车、地铁等过电压应用中,考虑到这些电源通过受电弓连接到机车受电弓,在运输过程中,受电弓与机车受电弓之间的接触是间歇性的。当两者未接触时,电源由直流链路电容(DC-L)提供;当接触恢复时,会产生过电压。最坏的情况是,当直流链路电容断开时,其完全放电,放电电压等于受电弓电压;当接触恢复时,产生的过电压几乎是额定工作电压(Un)的两倍。对于薄膜电容器,直流链路电容无需额外考虑。如果使用电解电容器,则过电压为1.2Un。以上海地铁为例,其额定电压(Un)为1500Vdc,对于电解电容器,需要考虑的电压为:

然后,将六个450V电容器串联起来。如果采用薄膜电容器设计,则可以轻松实现600Vdc至2000Vdc甚至3000Vdc的电压范围。此外,电容器完全放电时,会在两个电极之间形成短路放电,从而在直流母线电容器上产生较大的浪涌电流,这与电解电容器通常为满足要求而采取的措施有所不同。

此外,与电解电容器相比,直流链路薄膜电容器可以设计成具有极低的等效串联电阻 (ESR)(通常低于 10mΩ,甚至低于 1mΩ)和自感系数 (LS)(通常低于 100nH,某些情况下低于 10 或 20nH)。这使得直流链路薄膜电容器在应用时可以直接安装到 IGBT 模块中,并将母线集成到直流链路薄膜电容器中,从而无需使用专用的 IGBT 吸收电容器,从而为设计人员节省大量成本。图 2 和图 3 显示了部分 C3A 和 C3B 产品的技术规格。

3. 结论

早期,由于成本和尺寸方面的考虑,直流链路电容器大多是电解电容器。

然而,电解电容器受电压和电流耐受能力的影响(与薄膜电容器相比,其等效串联电阻 (ESR) 更高),因此需要将多个电解电容器串并联才能获得大容量并满足高压应用的要求。此外,考虑到电解液的挥发,需要定期更换。新能源应用通常要求产品寿命为 15 年,这意味着在此期间需要更换 2 至 3 次。因此,整机的售后服务成本高昂且不便。随着金属化涂层技术和薄膜电容器技术的发展,利用安全薄膜蒸发技术,已经可以生产出电压范围从 450V 到 1200V 甚至更高的超薄 OPP 薄膜(最薄可达 2.7µm,甚至 2.4µm)的大容量直流滤波电容器。另一方面,将直流链路电容器与母线集成在一起,使逆变器模块设计更加紧凑,并大大降低了电路的杂散电感,从而优化了电路。

发布时间:2022年3月29日