本周我们将分析在直流母线电容器中使用薄膜电容器代替电解电容器。本文将分为两部分。

随着新能源产业的发展,变流技术相应得到普遍应用,而DC-Link电容器作为关键器件之一就显得尤为重要。直流滤波器中的DC-Link电容器一般要求大容量、大电流处理和高电压等。通过比较薄膜电容器和电解电容器的特性以及分析相关应用,本文得出结论,在需要高工作电压的电路设计中,高纹波电流(Irms)、过压要求、电压反转、高浪涌电流(dV/dt)和长寿命。随着金属化气相沉积技术和薄膜电容器技术的发展,未来薄膜电容器在性能和价格上取代电解电容器将成为设计者的趋势。

随着各国新能源相关政策的出台和新能源产业的发展,给该领域相关产业的发展带来了新的机遇。而电容器作为重要的上游相关产品产业,也获得了新的发展机遇。在新能源及新能源汽车中,电容器是能量控制、电源管理、功率逆变器和DC-AC转换系统中的关键部件,决定转换器的寿命。但在逆变器中,采用直流电作为输入电源,通过直流母线与逆变器连接,称为DC-Link或DC support。由于逆变器从DC-Link接收高有效值和峰值脉冲电流,因此在DC-Link上产生高脉冲电压,使得逆变器难以承受。因此,需要DC-Link电容来吸收来自DC-Link的高脉冲电流,防止逆变器的高脉冲电压波动在可接受的范围内;另一方面,也可以防止逆变器受到DC-Link电压过冲和瞬态过电压的影响。

DC-Link电容器在新能源(包括风力发电和光伏发电)和新能源汽车电机驱动系统中的使用示意图如图1和图2所示。

图1为风电变流器电路拓扑,其中C1为DC-Link(一般集成在模块中),C2为IGBT吸收,C3为LC滤波(网侧),C4为转子侧DV/DT滤波。图2为光伏功率变流器电路技术,其中C1为直流滤波,C2为EMI滤波,C4为DC-Link,C6为LC滤波(电网侧),C3为直流滤波,C5为IPM/IGBT吸收。图3为新能源汽车系统中的主电机驱动系统,其中C3为DC-Link,C4为IGBT吸收电容。

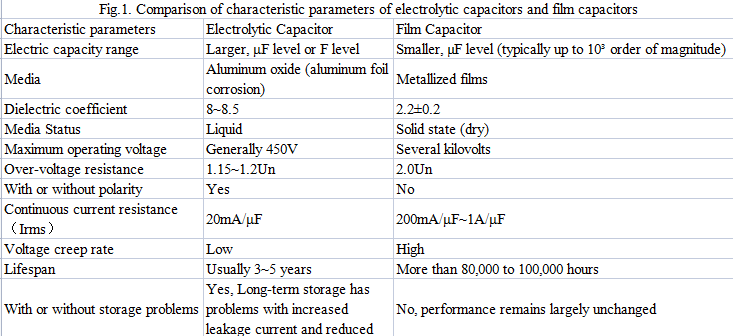

在上述新能源应用中,DC-Link电容器作为关键器件,在风力发电系统、光伏发电系统和新能源汽车系统中要求高可靠性和长寿命,因此其选择尤为重要。以下是薄膜电容器和电解电容器的特性比较以及它们在DC-Link电容器应用中的分析。

1.功能对比

1.1 薄膜电容器

首先介绍薄膜金属化技术的原理:在薄膜介质表面蒸发一层足够薄的金属。当介质中存在缺陷时,该层能够蒸发,从而隔离缺陷点以提供保护,这种现象称为自愈。

图 4 显示了金属化涂层的原理,其中薄膜介质在蒸发之前经过预处理(电晕或其他方式),以便金属分子可以粘附在其上。金属在真空下高温(铝为1400℃~1600℃,锌为400℃~600℃)下通过溶解而蒸发,金属蒸气遇到冷却的薄膜时凝结在薄膜表面(薄膜冷却温度-25℃至-35℃),从而形成金属涂层。金属化技术的发展提高了薄膜介质单位厚度的介电强度,干式技术脉冲或放电应用的电容器设计可达到500V/μm,直流滤波应用的电容器设计可达到250V /微米。DC-Link电容器属于后者,根据IEC61071对于电力电子应用电容器可以承受更剧烈的电压冲击,并且可以达到2倍的额定电压。

因此,用户只需考虑其设计所需的额定工作电压即可。金属化薄膜电容器具有较低的ESR,这使得它们能够承受更大的纹波电流;较低的ESL满足逆变器的低电感设计要求,并减少开关频率下的振荡效应。

薄膜介质的质量、金属化涂层的质量、电容器的设计和制造工艺决定了金属化电容器的自愈特性。用于制造 DC-Link 电容器的薄膜电介质主要是 OPP 薄膜。

1.2章的内容将在下周的文章中发布。

发布时间:2022年3月22日